레이저 용접기로 용접할 수 있는 재료와 주의사항

레이저 용접기로 용접할 수 있는 재료와 주의사항

Sep 05 2021

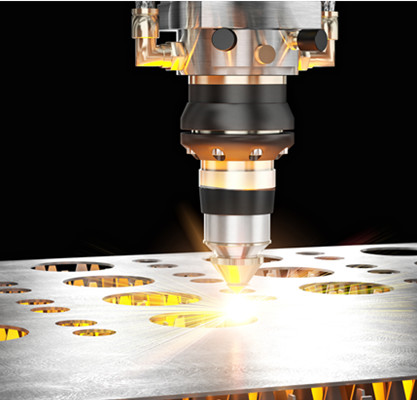

오늘날 세계에서 가장 발전된 용접 기술은 레이저 용접입니다. 레이저 용접기 고에너지 레이저 펄스를 사용하여 작은 영역에서 재료를 국부적으로 가열. 레이저 복사 에너지는 열전도를 통해 재료 내부로 확산,하고 재료가 녹아 특정 용융 풀.을 형성합니다. 주로 박판 재료 및 정밀 부품의 용접,을 위한 새로운 유형의 용접 방법,이며 스폿 용접, 스티치 용접, 밀봉 용접, 등.., 높은 종횡비, 작은 용접 폭, 작은 열영향부 및 빠른 용접 속도. , 아름다운, 용접 후 처리가 필요하지 않거나 간단한 처리, 작은 초점 스폿, 높음 위치 정확도, 자동화가 용이함. 기존 용접기 기술은 용접 시 고온 특성을 사용,하고 열악한 온도 및 시간 제어로 인해 용접 효과가 좋지 않습니다.,. 레이저 용접기가 출시된 이후, 그 용접 효과는 모두에게 사랑받고, 점점 더 많은 회사에서 s 가공 및 제조에 레이저 용접기를 사용. 레이저 용접기는 어떤 재료를 용접할 수 있습니까? 1. 다이스틸 레이저 용접기는 S136, SKD-11, NAK80, 8407, 718, 738, H13, P20, W302, 2344 및 기타 유형에 적용될 수 있습니다. 다이 스틸 용접, 및 용접 효과가 양호. 2. 탄소강 탄소강은 레이저 용접기로 용접되고, 효과가 좋다. 용접 품질은 불순물 함량에 따라 다릅니다. 양호한 용접 품질을 얻기 위해서는, 탄소 함량이 0 이상일 경우 예열이 필요합니다 .25%. 탄소 함량이 다른 강철이 서로 용접될 때, 용접 토치는 열이 발생하기 때문에 접합 품질을 보장하기 위해 저탄소 재료의 측면으로 약간 바이어스될 수 있습니다.. 레이저 용접기의 속도 및 냉각 속도는 매우 빠르기 때문에, 탄소강을 용접할 때. 탄소 함량이 증가함에 따라 용접 균열 및 노치 취약성도 증가합니다. 중탄소강 및 고탄소강 및 일반 합금강 모두 레이저 용접 가능 잘 용접되지만, 응력을 완화하고 균열을 방지하려면 예열 및 용접 후 처리가 필요합니다. 3. 합금강 저합금 고장력강의 레이저 용접, 선택한 용접 매개변수가 적절하기만 하면, 모재와 동등한 기계적 특성을 가진 접합부를 얻을 수 있습니다. 4. 스테인리스 스틸 일반적으로, 스테인리스강 용접은 레이저 용접의 높은 용접 속도와 작은 열영향부, 과열 현상 및 대형 용접의 역효과로 인해 기존 용접보다 고품질 이음부를 얻기가 더 쉽습니다.. 스테인리스 강은 용접 시 선팽창 계수가 완화되고, 용접 이음매에는 기공 및 개재물과 같은 결함이 없습니다. 탄소강,에 비해 스테인리스 강은 열이 낮기 때문에 깊은 용입 좁은 용접을 얻기 쉽습니다. 전도도, 높은 에너지 흡수율과 용융 효율. 저전력 레이저 용

더보기

레이저 용접기로 용접할 수 있는 재료와 주의사항

레이저 용접기로 용접할 수 있는 재료와 주의사항

레이저 절단과 전통 절단, 어느 것이 더 낫습니까?

레이저 절단과 전통 절단, 어느 것이 더 낫습니까?

다양한 응용 분야를 제공하는 레이저 클리닝

다양한 응용 분야를 제공하는 레이저 클리닝